- V rozhovore sa dočítate:

- Prečo je stavebníctvo konzervatívny segment

- Prečo v Škandinávii od systému prefabrikátov neodišli

- Ako sa dajú paneláky vylepšiť

- Či sú dnes stavbári na Slovensku efektívni

- Prečo máme na Slovensku v stavebníctve veľký technologický dlh

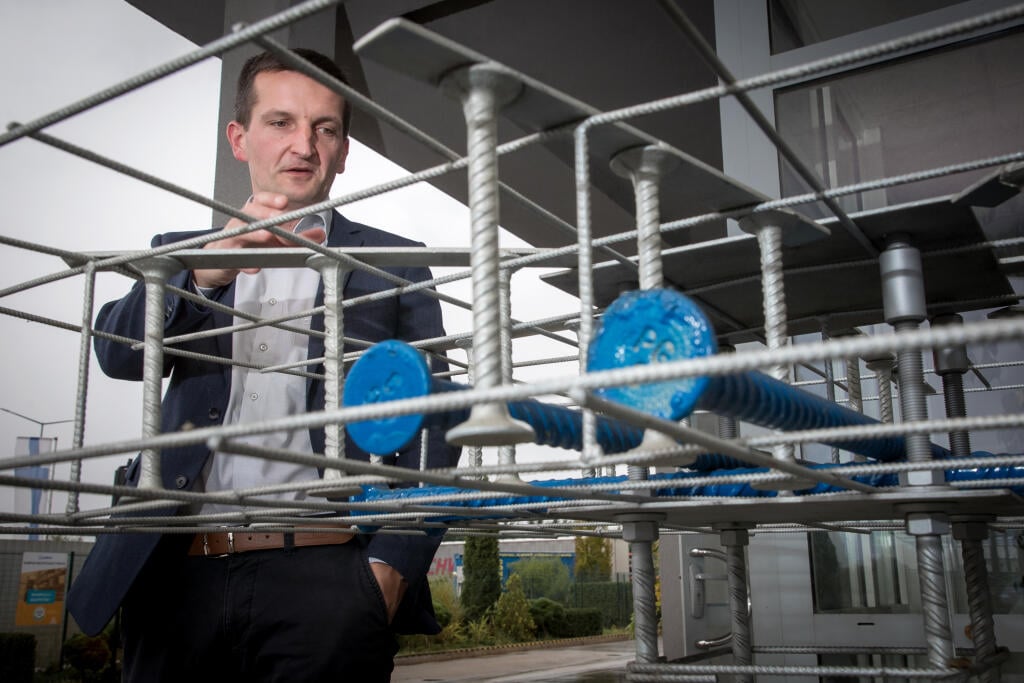

Sedíme v školiacej miestnosti fínskej firmy Peikko v Kráľovej nad Váhom. Steny sú zo surového betónu a na stropoch vidno priznané rozvody. Priestor slúži ako ukážka toho, čo všetko dokážu stavebné systémy, ktoré táto firma vyvíja a vyrába. Viceprezident pre vývoj produktov spoločnosti Peikko Ján Bujňák hovorí o tom, že budúcnosť stavieb je v modularite a efektívnosti. Zároveň dúfa, že to čoskoro pochopia aj investori, architekti a stavbári na Slovensku.

Stále platí, že stavebníctvo je konzervatívny segment a najradšej používa tehlu, železo či betón ako pred sto rokmi?

Máte pravdu. Hlavné stavebné materiály za uplynulých sto rokov sú betón a oceľ. Tie sa technologicky nemenia už od druhej svetovej vojny. Mení sa však chápanie toho, akým spôsobom sa dajú tieto materiály využiť a kombinovať.

Zo železa a z betónu sa stavali aj paneláky. Prečo boli nekvalitné?

Kto žil v paneláku, určite nemá vždy len pozitívne spomienky. Ale paneláky sa vtedy stavali po celej Európe. Zodpovedali dobe, keď bolo nutné stavať rýchlo a lacno. Proces výstavby sa zautomatizoval, ale všetky boli rovnaké. Ich hlavným nedostatkom bolo, že samotná výstavba prebiehala oveľa rýchlejšie než projekčné a dokončovacie práce, ktoré sa v tom období ešte nedali výraznejšie automatizovať.

Panely sa vtedy spájali zvarmi. Bola to ich Achillova päta?

Vtedy to bola bežná technológia. Otázne je, ako dlho tie spoje vydržia, ale zatiaľ ani jeden panelák nespadol. Ani ten, ktorý vybuchol a zhorel v Prešove, nespadol. Dnes nikto nevie, koľko ešte vydržia, čo je obrovské riziko. Padajú nám prefabrikované mosty, pretože sa zanedbávala ich údržba. A to isté sa môže stať s panelákmi. Preto by sme mali mať premyslené záložné riešenie, keby bolo treba paneláky nahradiť.

Drevodomy stále bojujú s predsudkami, napriek tomu ich pribúda

Prečo sa v 90. rokoch prešlo z prefabrikovaných panelov na monolitické stavby na mieru?

Nebolo to tak len u nás, ale v celej Európe. Ľudia, ktorí vyrastali v uniformných panelákoch, už chceli lepšie bývanie. V tom čase sa pomocou prefabrikátov nedali stavať budovy, ktoré by boli prispôsobené individuálnym potrebám.

Aké výhody majú prefabrikáty na stavbách okrem toho, že sa robia v halách a nie na mraze?

Je to rýchlosť prípravy a realizácie stavby. Príprava projektu je digitalizovaná, už sa nerysuje tušom, ale kreslí sa na počítači. Ideme cestou štandardizácie a automatizácie procesov. Prefabrikáty si najskôr nakreslíme v počítači, potom vyrobíme v hale a napokon ich len zoskrutkujeme dokopy priamo na stavbe ako stavebnicu – s obrovskou úsporou času aj pracovných operácií v rizikovom prostredí staveniska.

Ako sa procesy automatizujú napríklad robotmi?

Na jednej konferencii v Dubaji sa ma šejkovia pýtali, či v budúcnosti bude možné stavať ich mrakodrapy pomocou robotov. Predstavte si tie stovky robotníkov, ktorí na stavbách v tom extrémnom prostredí musia pracovať. Vysvetlil som im, že je jednoduchšie dať stavbu po častiach vyrobiť robotom niekde v továrni, potom ju doviezť na stavenisko a len zmontovať. Za tretinu času a s desatinou pracovnej sily.

Aké sú nevýhody prefabrikátov?

V minulosti to bola uniformita. Ale to dnes už neplatí, keďže pri digitálnom návrhu dokážeme ponúknuť architektom obrovskú mieru flexibility aj pri prefabrikátoch. Napríklad k rovnému nosníku, ktorý je najbližšie k fasáde, môže byť priamo vo výrobe privarené oceľové debnenie vytvarované na mieru. To dáva architektom veľké možnosti, a ak poznajú možnosti našich systémov a od začiatku s nimi počítajú, navrhujú budovy budúcnosti.

V stavebníctve máme veľký technologický dlh. Spotrebúva sa príliš veľa surovín a podiel stavebného odpadu je príliš veľký. Čo s tým?

V rámci Európskej zelenej dohody sa aj Slovensko zaviazalo, že do roku 2050 bude mať bezuhlíkové a bezodpadové hospodárstvo. Zo súčasného pohľadu to znie ako utópia, ale nejako by sme to zvládnuť mali. V súčasnosti materiál ťažíme, spotrebúvame a vyhadzujeme. To nemôže fungovať donekonečna. Obehové hospodárstvo sme mali už pred sto rokmi. Musíme prísť na to, ako pomocou nových technológií robiť veci trvácnejšie. A krok za krokom budeme musieť materiály využívať efektívnejšie. Aj stavby by sme mali stavať nie s výhľadom desať rokov, keď sa nám vráti investícia, ale aby to bol kapitál, ktorý vydrží najbližších dvesto rokov.

V akom zmysle môže byť budova kapitálom?

Mala by slúžiť ako zásobník materiálu do budúcnosti. Ak sa podrobne zdigitalizuje a o 50 rokov ju niekto bude chcieť rozobrať, bude vedieť, kde je aká skrutka.

Čiže moderné budovy by sa mali dať rozoberať ako lego?

To je jeden z veľkých trendov. V Kodani sme už na takom projekte spolupracovali s architektonickým ateliérom GXN. Tam sme preukázali, že budova z prefabrikovaného betónu sa dá zmontovať aj rozobrať a previezť na iné miesto. Technologicky je to možné, ale legislatíva a obchodné modely na to ešte nie sú nastavené. Spolupracovali sme aj so štúdiom Bjarke Ingels Group (BIG), ktoré je v súčasnosti superstar svetovej architektúry. Naše nosníky Deltabeam sa použili napríklad na projekte Amager Bakke [budova spaľovne so šikmou strechou, na ktorej sa dá lyžovať – pozn. TRENDU] v Kodani.

V minulosti sa staré tehlové stavby dali rozobrať a použiť znova.

Iste, cirkulárna ekonomika je veľkým trendom najmä v Dánsku. Jedna firma má na tom postavený biznis. Rozoberá staré budovy, očistí tehly, dá im certifikát kvality a predáva ich ako recyklované – drahšie než nové tehly. Sú tam však architekti a investori, ktorí sú ochotní za také tehly priplatiť. Dokonca dostanú od banky výhodnejší úver, takže sa to premieta aj do obchodných vzťahov. Vo Fínsku zase platí, že všetky verejné zákazky majú povinnosť preukázať, že minimálne dvadsať percent hrubej stavby budovy je opakovane použiteľných.

Výškové drevostavby aj na Slovensku? Možno vyrastú v projekte Palma

Paneláky sa rozobrať asi nedajú, však?

Vo východnom Nemecku ich rozobrali a dokonca z nich stavali rodinné vily, len museli vyriešiť, ako ich spájať. My dnes namiesto zváraných spojov robíme skrutkové, ktoré sa dajú rozoberať.

Akú životnosť majú vaše skrutky?

Minimálna je sto rokov. Platí, že ak je stavba dobre udržiavaná a oceľ je zaliata v betóne, nehrdzavie. Mosty, ktoré na Slovensku padajú, nepadajú preto, lebo sú zle postavené, ale preto, lebo sú zle udržiavané. Podobne paneláky vydržia ešte dlho, ak sa o ne budeme dobre starať. Nikto však nevie, ako dlho vydržia.

Kde je vhodné stavať budovy z prefabrikátov – v horúcom Dubaji či aj v studenom Fínsku?

Máme izolačné prvky, ktoré vkladáme do betónu. Tie fungujú vo Fínsku aj v Dubaji. Najväčší problém pre materiály sú teplotné rozdiely. Ide o to, aby spoje mali určitú poddajnosť, nemôžu byť úplne tuhé. To však rieši náš výskum a vývoj.

Aké budovy sú vhodné na stavbu z prefabrikátov?

Rôzne. A hlavne modulárne, čiže také, ktoré sa dajú časom zmeniť. Napríklad sme dodávali technológiu na stavbu nemocnice v Španielsku, ktorú postavili rýchlo pre koronakrízu. Aj školy by mohli byť modulárne, menili by sa podľa počtu detí. Nikto nevie, koľko detí bude v konkrétnej lokalite žiť o dvadsať rokov. Naše skelety budov sú také, aby v ničom neobmedzovali zmenu funkcie budovy o pár rokov. Sú v nich veľké otvorené priestory, kde sa môže vnútorná dispozícia a spôsob využitia meniť aj niekoľkokrát počas životného cyklu a technickej životnosti budovy. Pri cirkulárnej ekonomike je dôležitejšie opakované využitie ako recyklácia. Je jednoduchšie rozobrať priečky v budove, než rozobrať či zbúrať budovu celú a postaviť ju inde. Budovy budúcnosti by mali byť nielen modulárne, ale aj polyfunkčné. Mali by byť čo najjednoduchšie a vizuálne prvky by mali byť len na fasáde či na priečkach, odkiaľ sa dajú odmontovať.

Pri nájomných bytoch sa táto technológia hodí tiež?

Určite. Do toho by mohla vstúpiť vláda a vyhlásiť súťaž konceptov. Ak sa nájomné byty budú stavať rýchlo zo štandardizovaných modulov, aj náklady na ne klesnú. V Rakúsku napríklad dodávame naše skelety pre nájomné byty v Sankt Pöltene.

Aké je využitie tejto technológie pri výstavbe vysokých drevodomov?

V súčasnosti je to trend, vo svete vidíme veľký dopyt po dreve. My dokážeme oceľové nosníky kombinovať aj s drevom. Vďaka vhodnému kombinovaniu dreva a ocele sa budú môcť stavať aj vysoké drevostavby, ale na Slovensku to zatiaľ nie je možné.

- Ján Bujňák (40)

- Vyštudoval stavebnú fakultu v Žiline. Doktorát z navrhovania oceľobetónových konštrukcií si spravil na univerzite v meste Clermont-Ferrand vo Francúzsku. Manažérske vzdelanie si doplnil na Hanken School of Economics vo Fínsku a INSEAD v Paríži. V spoločnosti Peikko začal pracovať v roku 2007 ako manažér výskumu a vývoja. Od roku 2019 je viceprezidentom pre vývoj produktov.

V Žiline má Peikko výskumné a vývojové centrum. Na čom teraz pracuje?

Dnes sa veľa hovorí o tom, že výskum by mal byť prepojený s výrobou. My sme to začali robiť už pred pätnástimi rokmi. Už vtedy sme pochopili, že je to jediná cesta, ako zabezpečiť udržateľnosť tejto firmy na Slovensku. Vývoj je prísť na to, čo nám chýba a ako to urobíme. Napríklad ako prepojiť naše softvéry s veľkými softvérovými balíkmi. Na Slovensku skúmame napríklad aj to, koľko znesie náš skrutkový prípoj na panely.

Trendy v stavebníctve sú aj v digitalizácii. Ako to pomôže projektantom?

Za posledné desaťročie sme veľa investovali do digitalizácie a vývoja softvérových technológií, ktoré nám umožňujú sprístupniť informácie o našich výrobkoch architektom či projektantom. Tí, ktorí používajú 3D modeling, si nájdu knižnicu našich výrobkov, ktoré si vložia do projektu spojov v stavbe. To výrazne zrýchľuje proces prípravy stavby.

Takže ak presvedčíte projektantov, potom presvedčíte aj stavbárov?

Určite, ale aj tu narážame na problém zotrvačnosti. Nie každý projektant chce investovať do nového softvéru.

Koľko stojí váš softvér?

Je zadarmo, ale rieši len detaily. Projektant ho musí prepojiť s nejakým veľkým komerčným softvérom a ten nie je vždy lacný. Náš výrobok nie je softvér, ale nosník. Softvér je len kľúčom k tomu, aby projektanti používali naše riešenia.