Holandská stavebná spoločnosť Van Wijnen spolu s tamojšou univerzitou pracuje na komerčnom projekte, ktorého výsledkom bude päť obývateľných domov vytvorených pomocou 3D tlačiarne a technológie betónovej tlače.

Metóda podľa vývojárov zníži celkové náklady na stavbu a bude menšou záťažou pre životné prostredie, pretože zníži množstvo použitého cementu, pri výrobe ktorého vzniká nemalé množstvo skleníkových plynov, poukazuje portál The Guardian.

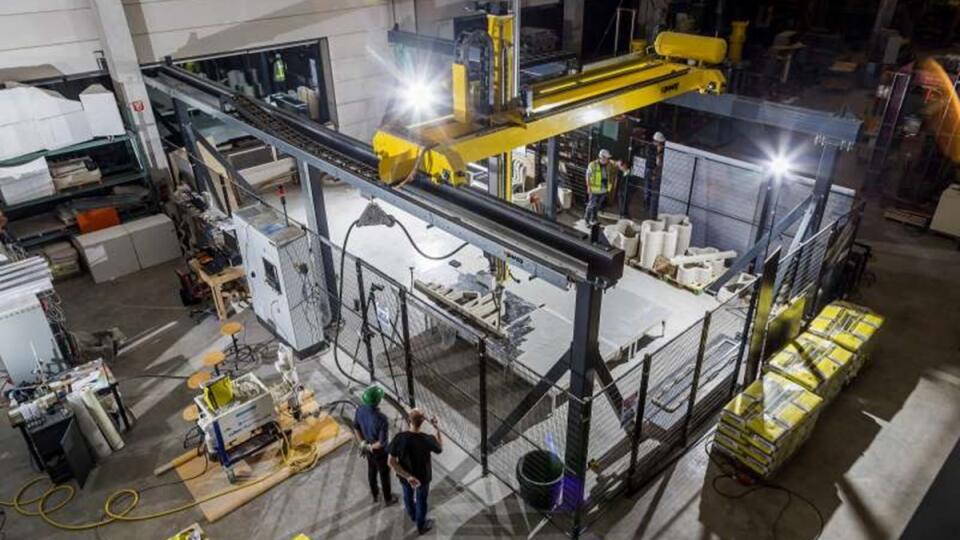

Dýza pripevnená k tlačiarenskému robotickému ramenu a riadená počítačom vystrekuje a vrství špeciálnu cementovú zmes pripomínajúcu šľahačku do požadovaných tvarov bez použitia foriem. „A preto nikdy nepoužívame viac cementu, ako je potrebné,“ podotýka pre britský portál manažér stavebnej firmy Rudy van Gurp.

Ako ďalej dodáva, „tlačený cement“ je viac tvarovateľný ako tradičný betón, vďaka čomu mohli dať domom futuristický vzhľad. Domy pripomínajúce veľké balvany sa tak viac hodia do zalesneného prostredia Bosrijku vo štvrti Meerhoven blízko letiska.

Zdroj: Project Milestone

Drahí murári

Projekt s názvom Milestone zahŕňa päť domov. Prvý dom bude podľa spoločnosti jednoposchodový s troma izbami s výmerou 95 štvorcových metrov s drevenou strešnou konštrukciou. Jeho finálne dokončenie pre ľudí naplánovala na polovicu roku 2019. Zvyšné štyri domy budú viacposchodové, pričom betónová bude už aj strecha.

Následne ich predajú do rúk realitnej kancelárie. Záujem o prvý dom týždeň po zverejnení fotografií na webe spoločnosti prejavilo 20 kandidátov.

R. van Gurp verí, že použitie 3D tlačiarní na výstavbu domov sa do piatich rokov stane mainstreamom. „Ľudia si budú môcť navrhnúť svoje vlastné domy a potom ich aj vytlačiť. Budú si ich môcť prispôsobiť po svojom, vlastnému vkusu,“ vysvetľuje s tým, že takýmto spôsobom stavania bude jednoduchšie priamo do stien napríklad nainštalovať snímače na ovládanie svetla, tepla či bezpečnosti, a sú tak viac flexibilné pre koncept smart bývania. Problémom v budúcnosti by nemali byť ani rôzne farby betónovej zmesi.

Takisto predpovedá, že v roku 2019 bude v Holandsku približne päť percent domov vyrobených betónovou tlačou. Argumentuje aj tým, že v porovnaní s klasickým murovaním ide o lacnejšiu alternatívu a že v krajine aj tak nie je dostatok kvalifikovaných murárov. A aj keď ich niekto nájde, ich služby sú čoraz drahšie a drahšie.

Zdroj: Project Milestone

Diely pre ponorku aj prilby pre armádu

Technológiu 3D tlačiarne sa snaží využívať čoraz viac odvetví. Nedávno v máji tohto roku napríklad austrálska spoločnosť Titomic predstavila 3D tlačiareň veľkú ako autobus, ktorá je podľa nej najväčšou a najrýchlejšou 3D tlačiarňou kovových dielov a súčiastok na svete. Tlačiareň dokáže do niekoľkých minút vyrobiť niekoľkometrové komponenty pre lietadlá či ponorky. Rám obyčajného bicykla dokáže vyrobiť za 25 minút.

Zariadenie rozstrekuje častice z titanovej zliatiny na kostru vrstvu po vrstve. Na rozdiel od predchádzajúcich metód nepoužíva na roztavenie kovov laser ani teplo, tvrdí spoločnosť Commonwealth Scientific and Industrial Research Organisation, ktorá sa na vývoji tlačiarne podieľala.

Podobné veľké a rýchle zariadenie podľa univerzity RMIT však mohol vyvinúť čínsky zbrojný priemysel. Ako ďalej poukazuje, tlačené komponenty nemusia byť také silné ako tie vyrobené klasickými metódami. Môžu si taktiež vyžadovať následné spracovanie.

Uplatnenie šíriacej sa technológie našli aj vo Vatikáne. Príslušníci tamojšej Švajčiarskej gardy, teda 110-člennej vatikánskej armády, čoskoro vymenia prilby z oceľového plechu za umelohmotné, vytvorené na 3D tlačiarni z odolného materiálu.

Podobne ako súčasné ani tie nové z tlačiarne nebudú nepriestrelné. Čas výroby jednej prilby, ktorú zhotovujú na základe tradičného barokového modelu zo 16. storočia, sa vďaka využitiu modernej technológie skráti zo sto na štrnásť hodín. Cena umelohmotnej prilby sa bude pohybovať medzi 800 až 900 eurami.

„Musíme ísť s dobou,“ vysvetli veliteľ gardy Christoph Graf. Vývojári prilby sľúbili, že nový model bude pre gardistov znamenať väčšie pohodlie, pretože bude ľahší a vďaka integrovaným odvetrávacím kanálom nebude pod prilbou až také teplo. „Halapartne z umelej hmoty však vyrábať nenecháme,“ dodal veliteľ.